Management System

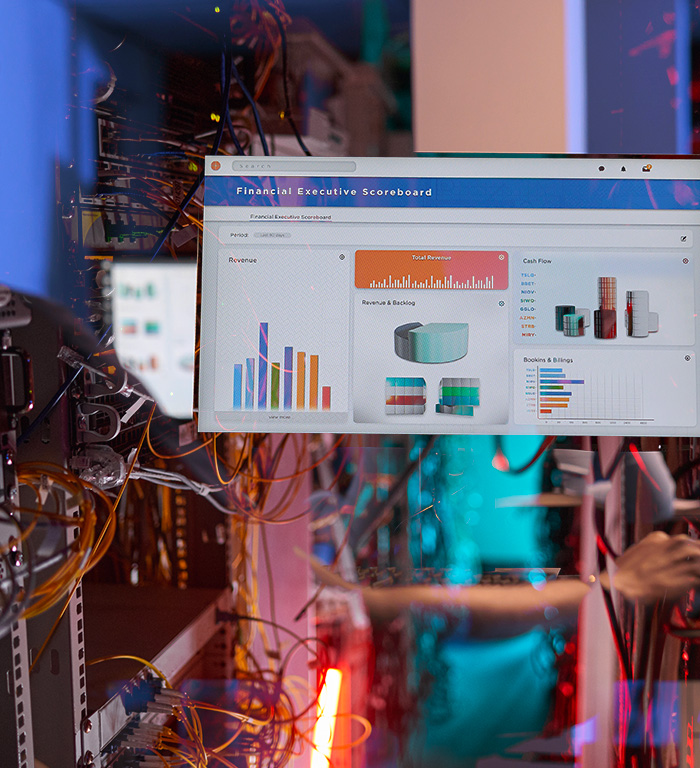

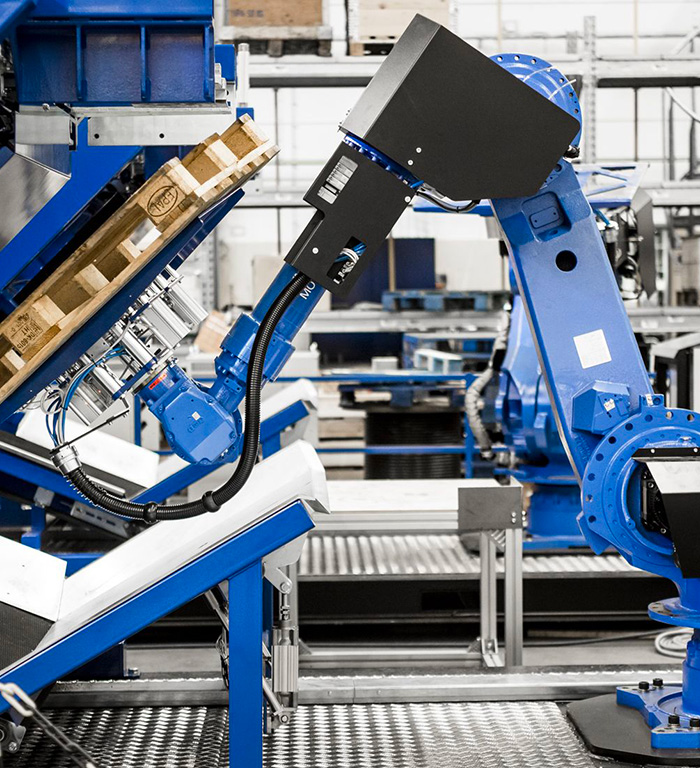

Un PIMS (Process Information Management System) è un sistema software utilizzato per raccogliere, organizzare e analizzare i dati generati durante i processi industriali.

Questi sistemi offrono una visione completa e in tempo reale delle operazioni aziendali, consentendo di monitorare l’efficienza dei processi, ottimizzare le prestazioni e supportare le decisioni strategiche.

Il PIMS integra dati provenienti da diverse fonti, come sensori e strumenti di controllo, fornendo analisi dettagliate per migliorare la produttività e la qualità dei processi produttivi.

Il PIMS è un framework configurabile con un’interfaccia grafica che consente di definire le singole entità:

- Linee di produzione

- Componenti

- Parametri di manutenzione e lubrificazione

- Classificazione delle varie tipologie di fermi delle linee di produzione e il loro modello di relazione come previsto dal modello di produzione

- Classificazione e standardizzazione delle tipologie di fermi linea e delle attività di manutenzione

- Informazioni centralizzate accessibili con profili di accesso personalizzati

- Portale intranet con accesso dinamico, realizzato su piattaforma Microsoft.NET e database Oracle, SQL Server, MySql

IL PIMS e il Monitoraggio della Produzione

Il PIMS, acronimo di Production Information Management System, è un’applicazione software modulare, unica e integrata, progettata per rispondere alle esigenze del cuore della produzione. Questo strumento avanzato è ideale per le aziende che desiderano ridurre i costi e migliorarsi attraverso un monitoraggio e una gestione efficaci dei processi produttivi.

Registrazione e Analisi dei Fermi

Il PIMS permette la registrazione dei fermi su una linea di produzione, offrendo un’analisi dettagliata dei fermi nel periodo e relativa reportistica. Questo consente alle aziende di identificare e risolvere rapidamente i problemi che possono causare interruzioni, migliorando così l’efficienza operativa.

Monitoraggio in Tempo Reale

Con il PIMS, è possibile monitorare in tempo reale la produzione rispetto agli obiettivi pianificati. L’applicazione fornisce un aggiornamento costante degli indici rilevanti, visibili graficamente, permettendo una gestione immediata e informata delle attività produttive.

Pianificazione della Manutenzione

Il PIMS supporta la pianificazione della manutenzione su una linea di produzione, analizzando i costi di manodopera e delle parti di ricambio. Questo strumento aiuta le aziende a pianificare interventi di manutenzione in modo proattivo, riducendo i tempi di fermo e ottimizzando le risorse disponibili.

In sintesi:

il PIMS è una soluzione completa e integrata che permette alle aziende di monitorare e gestire la produzione in modo efficace, riducendo i costi operativi e migliorando l’efficienza complessiva.

Grazie alla sua capacità di fornire dati in tempo reale e strumenti di analisi avanzati, il PIMS rappresenta un valore aggiunto fondamentale per qualsiasi impresa orientata al miglioramento continuo.

Adottare un PIMS offre opportunità straordinarie per migliorare la gestione dei processi industriali. Questo sistema consente di raccogliere e analizzare dati in tempo reale, fornendo una visione completa delle operazioni aziendali.

Con un PIMS, è possibile ottimizzare l’efficienza produttiva, ridurre gli sprechi, e prendere decisioni informate basate su dati accurati.

Inoltre, facilita la conformità alle normative, migliora la qualità del prodotto e supporta l’innovazione continua, garantendo un vantaggio competitivo sostenibile.

Vediamo in dettaglio i principali moduli offerti dal PIMS:

Modulo «Foglio Linea»

Questo modulo è rivolto al tema del «miglioramento continuo».

Catalogando, raccogliendo ed elaborando le motivazioni che causano i fermi delle linee di produzione, siano esse di tipo tecnico o organizzativo, è possibile individuare quelle più significative e definire le azioni correttive e migliorative. Questo processo sistematico permette di identificare e risolvere le problematiche che impediscono il funzionamento ottimale delle linee di produzione.

Modulo «Manutenzione Pianificata»

L’obiettivo principale di questo modulo è il raggiungimento degli «zero guasti».

Migliorando e ottimizzando la manutenzione dei componenti della linea di produzione (motori, nastri, ecc.), è possibile sfruttare al meglio le parti più significative e costose, limitandone i guasti. La manutenzione pianificata consente di prevenire i problemi prima che si verifichino, riducendo i tempi di inattività e migliorando l’efficienza complessiva.

Modulo «Monitoring Performance di Linea»

Questo modulo è finalizzato alla «comunicazione e al coinvolgimento».

Gli operatori che gestiscono l’impianto diventano protagonisti del miglioramento quando sono coinvolti. In tempo reale, sul computer della propria linea e mediante semplici cruscotti grafici, l’operatore viene informato degli indici di prestazione (KPI) della propria linea rispetto a quanto pianificato. Questo coinvolgimento diretto motiva gli operatori a contribuire attivamente al miglioramento delle performance.

LE ENORMI POTENZIALITA’

La natura modulare predispone il PIMS alla crescita basata sulle esigenze dell’azienda. Grazie a queste caratteristiche, il PIMS potrebbe agevolmente implementare, ad esempio, le seguenti funzionalità:

- I «fermi linea» potrebbero essere intercettati in automatico grazie alle abilità di integrazione con sistemi PLC e con gli impianti di automazione in generale.

- Integrare il monitoraggio dei «consumi energetici» nei punti chiave della rete di distribuzione, permettendone una rapida e semplice consultazione. Vedi il progetto «Sistema di monitoraggio e analisi dei consumi energetici».

- Monitorare «variabili digitali/analogiche» (temperature, pressione, ecc.) legate ai processi produttivi e relazionarle con altre informazioni. Pur non citato in questo documento, abbiamo sviluppato il progetto «Sistema di acquisizione e storicizzazione dati centralizzato» realizzato per i laboratori artigianali di gelati.

Grazie alla sua modularità e configurabilità, il PIMS rappresenta uno strumento versatile e potente per le aziende che mirano a ottimizzare i loro processi produttivi e gestionali.

Ceo

Umberto Proietti

info@rpcsistemi.it

+39 345 751 5994

Head of Software Engineering

Roberto Romano

info@rpcsistemi.it

+39 342 074 8476